Karbantartás Lean szemléletben

PDCA szemlélet

A PDCA megközelítés a Lean gondolatkör talán legalapvetőbb eleme, így ennek szellemében terveztük meg a megelőző karbantartási tervek folyamatának fejlesztését is.

Egy kis ízelítő az alábbiakban:

Plan – tervezés

– A folyamat vevőinek azonosítása és a vevői igények megértése

– A jelenlegi karbantartási folyamat felmérése Lean eszközökkel

– A jelen állapot leírása mérőszámok segítségével

– A jelenlegi karbantartási folyamat elemzése, fő problémáinak azonosítása Lean eszközökkel

– Akció meghatározás az elemezések alapján

Do – Kivitelezés

– A fejlesztett karbantartási folyamat leírása

– A meghatározott akciók végrehajtása

Check – Hatásellenőrzés

– A meghatározott karbantartási folyamat tesztelése (Gemba) és mérőszám alapú értékelése

Act – Beavatkozás

– A fejlesztett karbantartási folyamat pontosítása és standardizálása

– Az eredmények összefoglalása, bemutatása

– A teljes fejlesztési folyamat standardizálása a tapasztalatok alapján és fejlesztési terv készítése a kulcs berendezések megelőző karbantartási terveinek újragondolásához

A PM tevékenység Lean alapú felmérésének előkészítése

Következő lépésként ismertettük a fejlesztési folyamatot partnerünk kulcs emberei számára (termelés vezető, műszaki vezető, Lean vezető, mérnökség vezető, a megelőző karbantartásokért, illetve a műszakos karbantartásért felelős vezető), előkészítve ezzel a csapatmunkát.

Néhány részlet ezzel kapcsolatban:

- Az üdvözlés után a megbeszélés egy egyszerű kérdéssel indult. „Mit kell tennem, hogy 100 %-ot tudjak nyújtani a következő 1 órában?” Érdekes válaszok hangzottak el. Pl: „El kell küldenem még egy e-mailt gyorsan.” „Magam mögött kell hagynom az előző megbeszélés problémáit.” A kör végére mindenki lehajtotta a laptopját és figyelt. Ez olyan jól sikerült, hogy a cég műszaki vezetője egyből meg is jegyezte: „Ezt a kezdést lenyúltam.”

- A célok ismertetése után áttértünk a jelen helyzet értelmezésére, hogy így közös kép és megértés alakuljon ki a résztvevőkben. Néhány jellemző gondolat: „Az ember a leggyengébb láncszem.” „Nem hatékony a jelenlegi folyamat, időben lehetne rövidíteni.” „Átadás után a gépek finomhangolása feszültségeket okoz.” És hogy miért lényeges ez a folytatás szempontjából?

A célok fontos, hogy a valóságban gyökerezzenek! Gondoljunk csak Martin Luther King híres beszédére: „Van egy álmom, hogy négy kis gyerekem egy nap olyan nemzetben fog élni, ahol nem a bőrük színe alapján ítélik meg őket, hanem jellemük értéke szerint. „ - A jelen állapot közös értelmezése után a vevők és a célok definiálása következett. Vevőként a termelést és a műszakos karbantartást azonosítottuk, célként pedig a következők hangzottak el: „Az valósuljon meg időben és minőségben, mint ami le van írva.” „Szeressék az emberek a meghatározott folyamatot.” „Azonosítsuk a felesleges tevékenységeket.” „Erősítsük az együttműködést a műszakos karbantartók és a PM tevékenységet végző csapat között.”

- Mérőszámokat definiáltunk a fejlődés mérhetővé tételére, pl: a PM tevékenység által okozott állásidő, vagy a karbantartás előtti és utáni egy hét OEE-je. (Gyakran tapasztaljuk, hogy a PM tevékenység után több a probléma, mint előtte!)

- A vevők definiálása után olyan vevői igények is felszínre kerültek, amelyre valószínűleg karbantartási szempontból nem gondoltunk volna. Ilyen a gépen mért mikrobiológiai értékek javítása, amely közvetlenül a termékminőséget is érinti.

- Megállapodtunk a vizsgált folyamat határaiban, amelynek kezdeteként a termelés megállását, végeként pedig 30 percnyi zavartalan működést határoztunk meg.

- Végezetül definiáltuk a projektbe bevonni kívánt csapatot. Így ténylegesen készen álltunk, hogy felmérjük a kiválasztott gép hathetes karbantartását, amelyről a következő részben olvashattok.

Gemba, avagy messziről minden szép

Elérkezett a várva várt nap, végre saját szemünkkel nézhettük meg a kiválasztott gép 6-hetes karbantartását. A csapat egy előzetes képzés után a reggeli műszakváltáskor érkezett meg a terepre. (Felmérés kezdete – utolsó eladható termék elkészülte.)

A megelőző karbantartást két fő végezte, akikhez megfigyelő párokat rendeltünk. A pár egyik tagja időt mért, spagetti diagramot rajzolt, fotózott, míg a másik a fő tevékenységeket és a kapcsolódó időket, eszközöket, észrevételeket dokumentálta.

Különösebb gondolkodás, elemzés nélkül is számos problémát tapasztaltunk:

- A karbantartási munkaterület körbe-kordonozása csak a gép egyik oldalát fedte le, pedig munkavégzés a másik oldalon is történt.

- A főláncot 80-szor kellett léptetni annak részenkénti tisztítása miatt. Ilyenkor be kellett csukni az ajtót és „resetelni” a gépet. Egy-egy ilyen ciklus kb. 20 másodpercet vett igénybe (közel fél óra veszteség). Persze „normál” esetben a karbantartók eltávolítják a biztonsági reteszt, hogy ezzel gyorsítsák a munkájukat. Azért ez is rejt magában „némi” kockázatot.

- A gép egyes alkatrészeit a takarítás előtt ki kellett szerelni. A tisztítás maga bent, az egyébként magas higiéniájú tiszta térben történt a félkész termékek tárolási helye mellett. Minőségügyi szempontból kockázatos! Főleg, ha azt is figyelembe vesszük, hogy a karbantartás olyan tisztítószereket használt, amelyeket korábban „elfelejtett” jóváhagyatni a termelésben.

- A zsírzás során a patron hamar kiürült. A karbantartók elmentek a műhelybe, ahol kiderült, hogy nem rendelkezik a cég a speciális patronnak megfelelő zsírzó pisztollyal (a kinyomó mögé szivárog át a zsír). Fél órát szenvedtek a pisztoly szétszerelésével, tisztításával. Az egyiküknek a végén a keze is begörcsölt. Emellett a magas minőségi követelményeknek megfelelő és nyilvánvalóan nem olcsó zsírnak a fele került kidobásra.

- Előfordult, hogy ki kellett menni a raktárba olyan rutin alkatrészeket keresgélni, mint egy csavar, vagy tömítés. A megfelelő tömítés persze épp hiányzott, így az egyik karbantartó egy nagyobb méretű darabot vágott méretre egy raklapon. (Komikus látvány.)

- A gép egyes részeihez olyan nehezen fértek hozzá a karbantartók, hogy egy bűvész is megirigyelte volna mozdulataikat. Költői kérdés: Ki végzi el ezeket a feladatokat, ha senki nem áll mögöttük?

Félreértés ne essék, kiváló, a saját területükön kiemelkedő nemzetközi cégekről beszélünk. Még is számtalan ilyen és ehhez hasonló esettel találkoztam, legyen szó termelési folyamatokról, átállásokról, vagy megelőző karbantartásról.

Fontosak az adatok, adatbázisok, stb, de a Gemba, vagyis a folyamatok helyszíni felmérése, megfigyelése, megértése pótolhatatlan.

A felmért megelőző karbantartás folyamatának elemzése

Az eredmények röviden:

Értékteremtő munka: 361 perc (50,7 %)

Értékteremtéshez szükséges: 197 perc (27,7 %)

Veszteség: 154 perc (21,6 %)

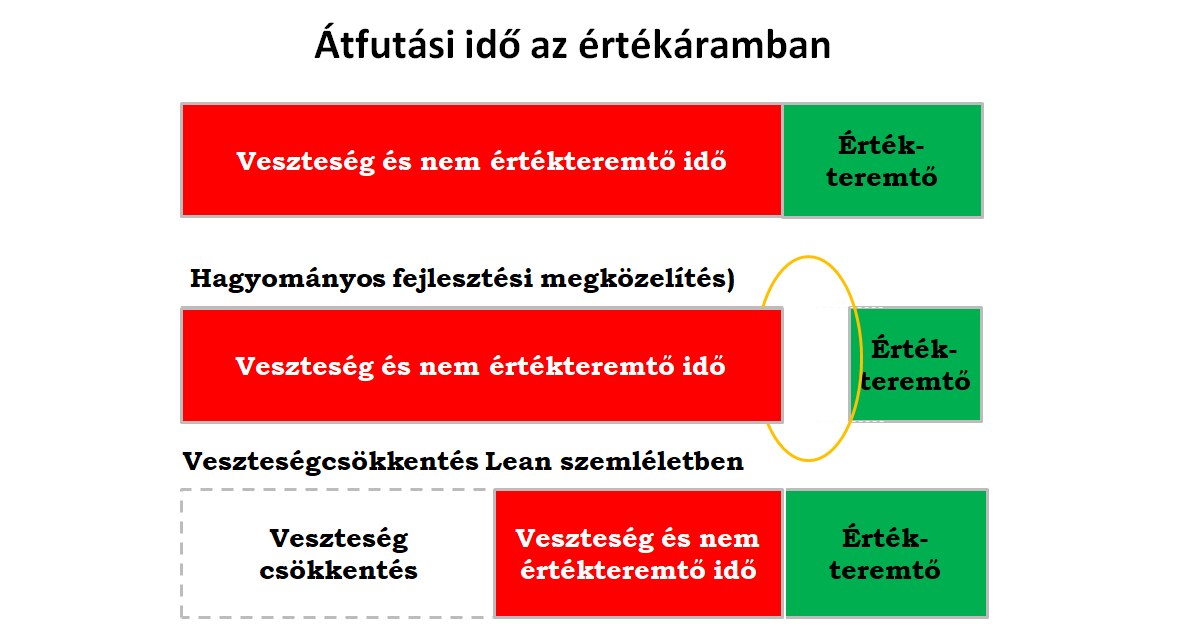

Miután megtörtént a hat hetes megelőző karbantartás felmérése, dokumentálása, nekiálltunk a jelenlegi folyamat elemzésének a Lean alapelveit figyelembe véve. Ehhez első körben néhány fogalmat kellett lefordítanunk a karbantartás nyelvére:

Értékteremtő munka feltételei:

- A vevő fizetne érte: a gép megbízható működése szempontjából elengedhetetlen, indokolt tevékenység

- Fizikailag változik a termék: a végzett munkának köszönhetően maga a gép közelebb kerül az üzembiztos, működőképes állapothoz

- Az elvégzett munka elsőre megfelelő minőségű – értelmezése hasonló, mint a termelésben

Értékteremtéshez szükséges: olyan műveletek, amelyek feltétlen szükségesek a „vevői igények” kiszolgálásához, de értéket nem teremtenek

Veszteség: A fenti feltételek bármelyikének hiányában végzett tevékenység

SMED alapfogalmak, amelyet szintén érdemes figyelembe venni:

- Belső művelet: csak és kizárólag álló gép mellett végezhető feladatok

- Külső művelet: olyan feladatok, amelyek elvégzése működő gép mellett is lehetséges

Nézzünk néhány példát:

Értékteremtő munka:

- Lézerező lencse mikroszűrő csere

- Vákuumkorongok ellenőrzése, szükség esetén cseréje

Értékteremtéshez szükséges:

- A munkaterület körbe-kordonozása

- Szünetek

- Burkolatok eltávolítása, energiamentesítés

- A főlánc léptetésének folyamata (ajtó becsuk, „resetelés”, lépétetés, ajtó kinyit – 80 alkalommal)

Veszteség:

- Rutin alkatrészek keresgélése a raktárban a karbantartás alatt

- Utómunka a géphez nem teljes mértékben megfelelő alkatrészeken (méretre vágás)

- Zsírzópumpa utántöltésének folyamata (lásd előző rész)

- Robot üzemóra felírása (senki nem használja, régi intézkedés fennmaradt)

Belső művelet:

- Termékledobók tisztítása

- Szelepek cseréje

Külső művelet:

- Vákuumfejek tisztítása – előre felkészített csere darabbal az ideje belső műveletté alakítható

- Elszívó egység átszállítása az átadó területre

- Csavar keresése a raktárbanMiután végeztünk a jelenlegi karbantartási folyamat elemzésével, már tisztán láttuk azokat a pontokat, ahol az fejlesztésre szorul.

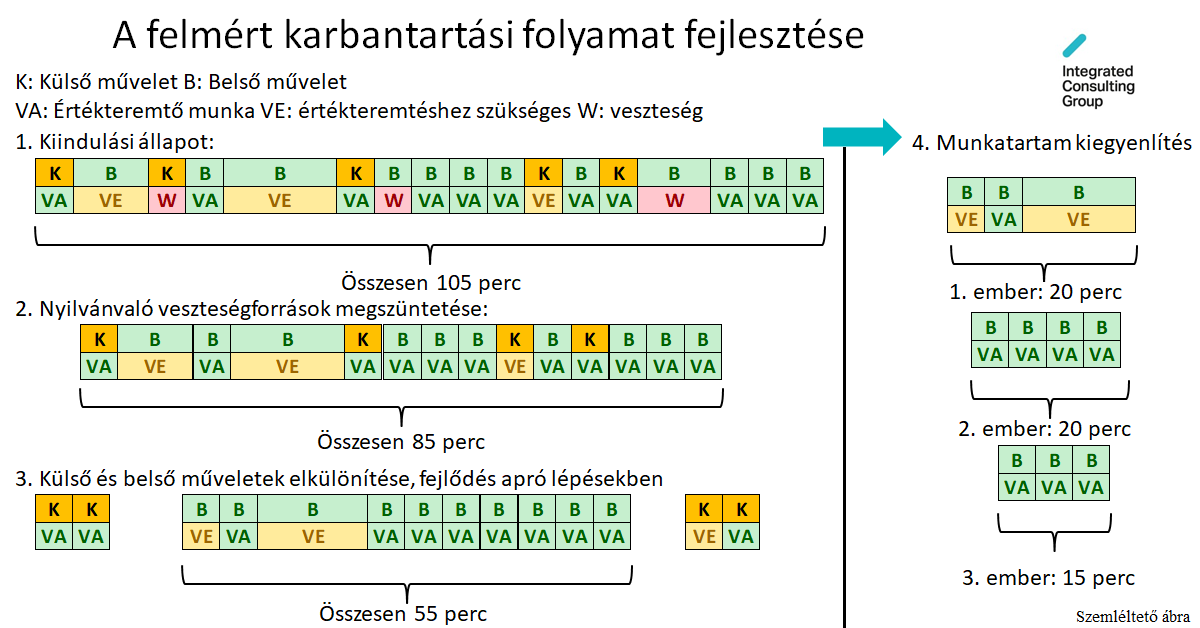

Újratervezés és a fejlesztési lehetőségek rangsorolása

A jelenlegi karbantartási folyamat elemzése után néhány egyszerű alapelvre támaszkodva terveztük újra a folyamatot.

SMED elvek:

- Az azonosított külső (működő gép mellett is végezhető) műveleteket soroljuk be az előkészületek, vagy utómunkák közé, pl. körbe-kordonozás.

- A fejlesztési lehetőségek egy részénél a belső műveletek külsővé alakítására koncentráltunk, pl. a vákuumfejek helyben történő tisztítása helyett előre felkészített csere darab behelyezése a gépbe.

Lean elvek:

- Az ember védelme, fontossága: olyan szempontok szerint vizsgáltuk meg a karbantartási feladatok elvégzésének szükséges előfeltételeit, lehetséges kockázatait, mint pl. a hozzáférhetőség, a szükséges szakmai felkészültség, az eszközigény, a minőségre gyakorolt hatás, vagy épp a munkabiztonsági kockázat. Ezek alapján határoztuk meg, hogy mely feladatokat lehet a TPM operátorra is rábízni.

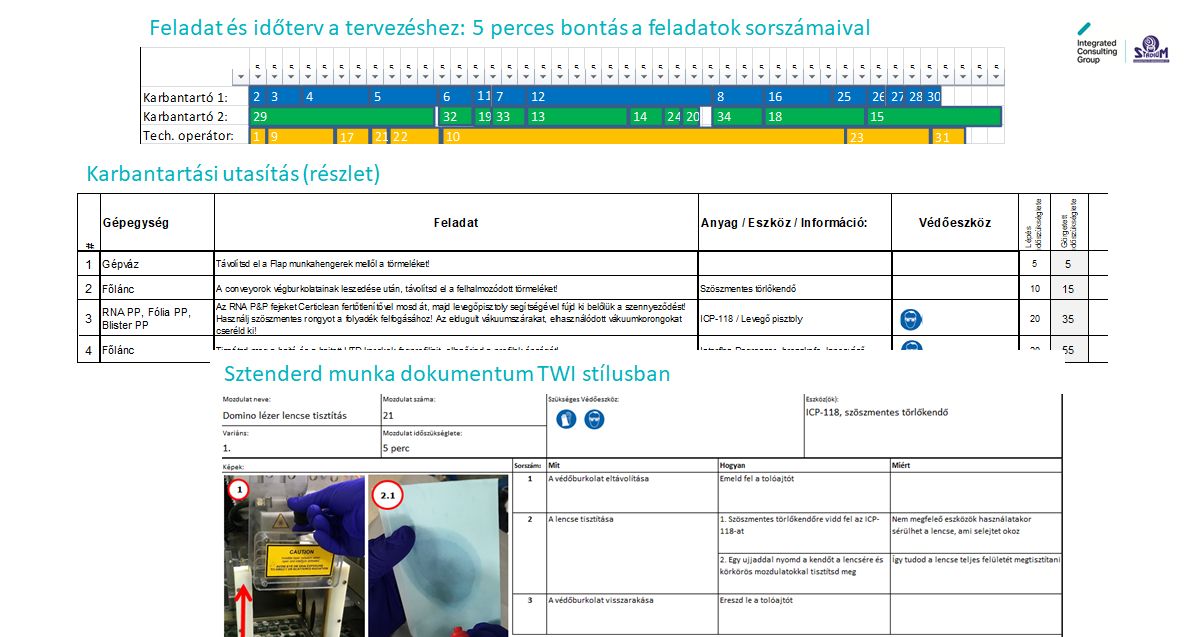

- TPM/Technikai operátor bevonása és munkatartam kiegyenlítés: az új karbantartási folyamatot két karbantartó és egy TPM operátor végezte. Ennek megfelelően osztottuk szét a teljes munkatartamot elemenként, hasonló arányban, figyelembe véve a feladatok kockázatértékelését. További kihívást jelentett a sorrend oly módon történő meghatározása, hogy a dolgozók ne akadályozzák egymást a munkavégzésben. Ily módon a két karbantartó közel 200 percnyi feladatot kapott, míg a TPM operátor 160 percet.

- Fejlesztési lehetőségek priorizálása: nagyságrendileg 40 fejlesztési lehetőséget találtunk a felmérés során, de sem idő, sem elegendő erőforrás nem állt rendelkezésre minden egyes elem megvalósítására. Ezért úgy döntöttünk, hogy megvizsgáljuk az egyes problémák kezelésének várható hatását és annak bonyolultságát és ezek szerint rangsoroljuk őket, választjuk ki a legfontosabbakat.

Ezzel a PDCA ciklus tervezés szakaszának végére is értünk.

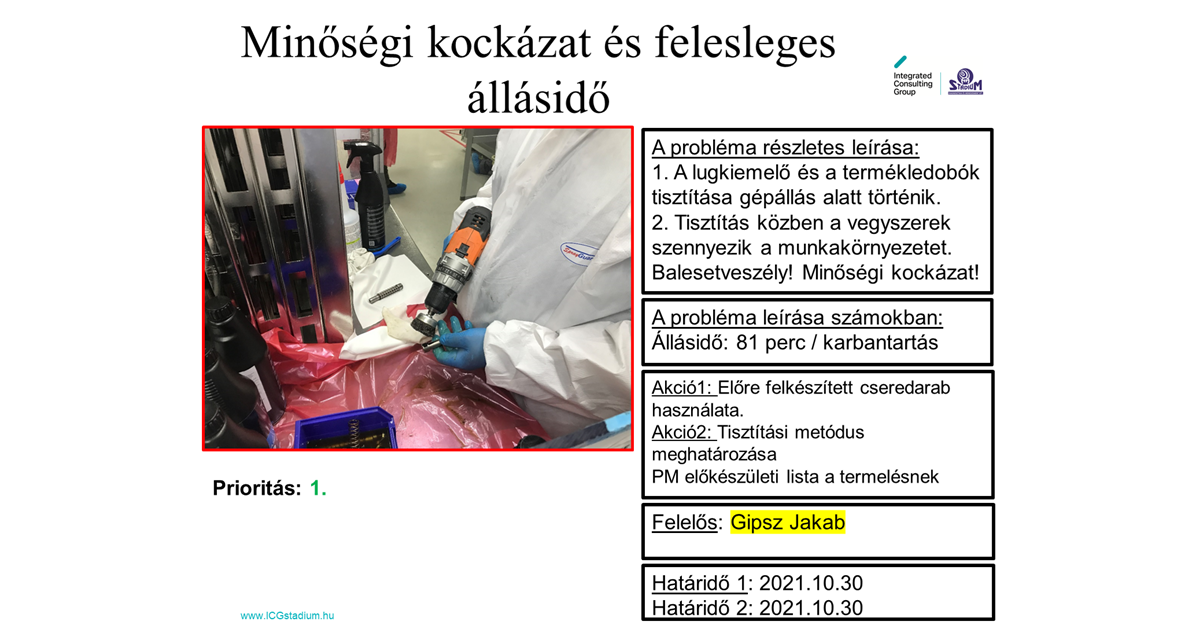

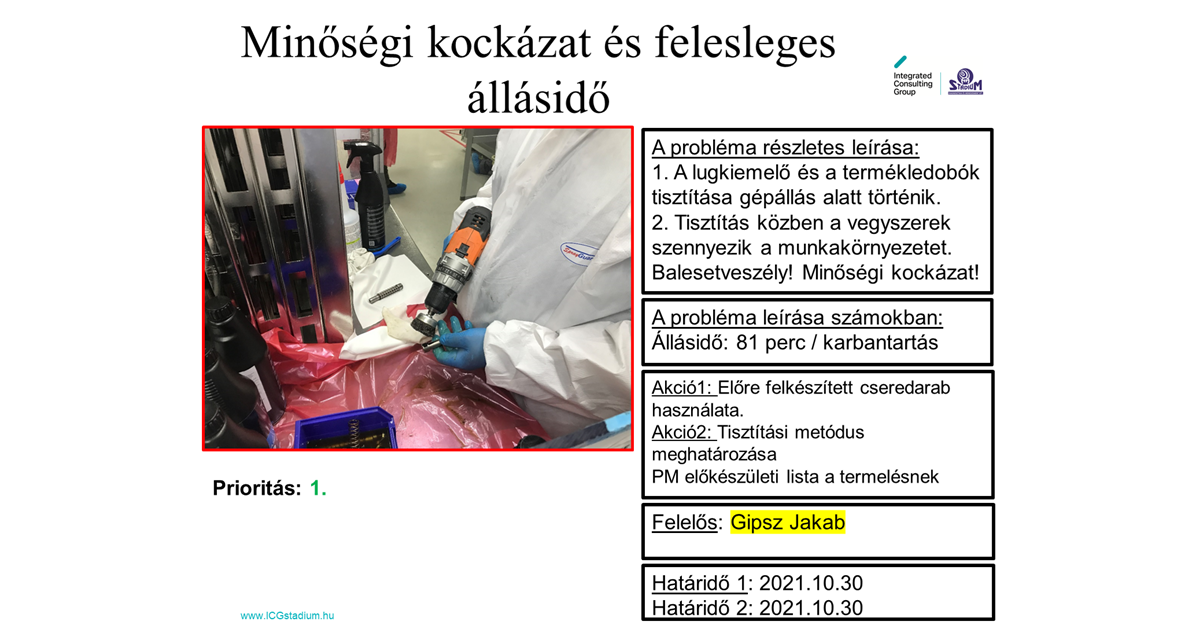

Fejlődési lehetőségek – 1. példa

A példában szereplő fejlesztési lehetőség megvalósíthatósága egyszerű, hatása nagy, így 1-es prioritást kapott.

Röviden a gép egyes alkatrészeinek a takarítása gépi állásidőben történt, ráadásul bent a tisztatérben (a termékek tárolására használt keretek mellett), ami önmagában is komoly minőségi kockázatot jelent.

Maga a takarítás egyébként 81 percet vett igénybe az egységek ki- és beszerelése nélkül, amely idő előre felkészített cserealkatrészek segítségével teljes mértékben megspórolható.

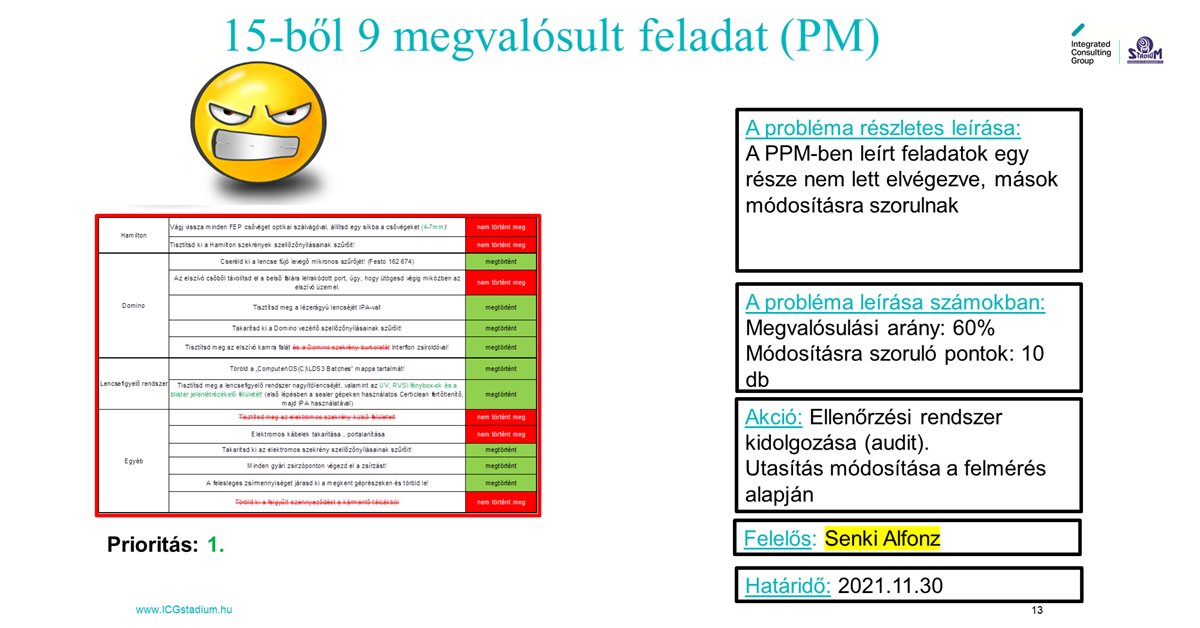

Fejlődési lehetőségek – 2. példa

A megelőző karbantartási tevékenység felmérése során azt tapasztaltuk, hogy az előírt 15 feladatból mindössze 9 került ténylegesen elvégzésre. Adódik a kérdés: Mi történhet, amikor senki nem nézi végig a folyamatot? P-D-??-A

Akcióként a karbantartási utasítás egyes pontjai kapcsán világos, ellenőrizhető elvárások meghatározását és egy a vezetés minden szintjét érintő audit rendszer kidolgozását határoztuk meg.

Emellett az utasítás több ponton (10) aktualizálásra, módosításra is szorult!

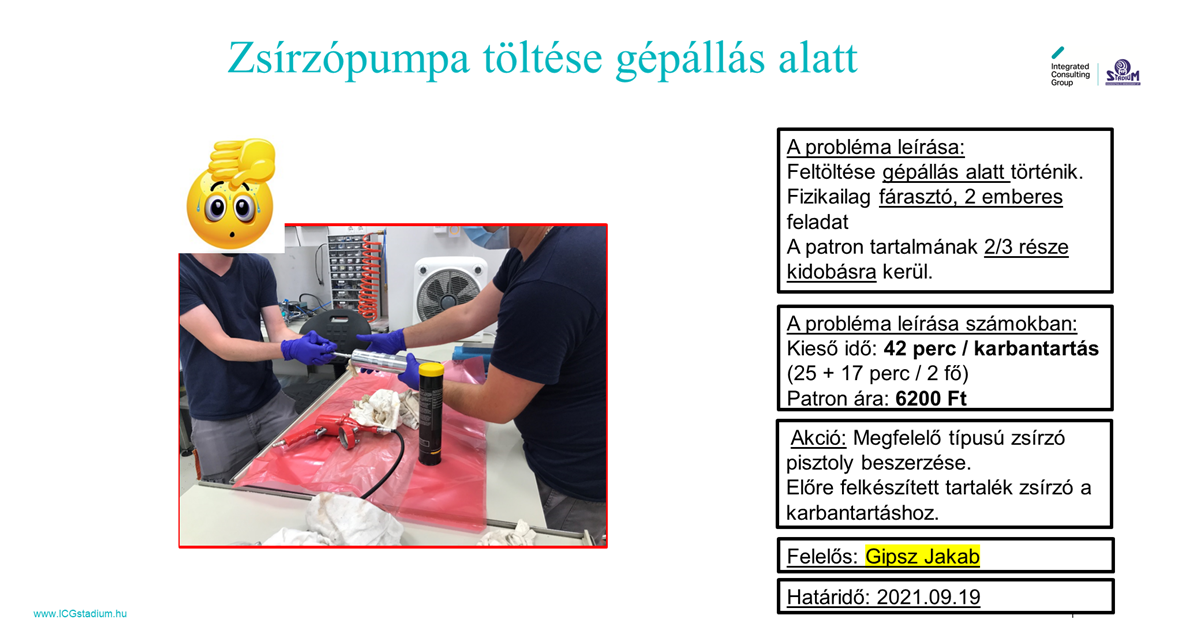

Fejlődési lehetőségek – 3. példa

A megelőző karbantartás folyamata számos zsírzási feladatot is tartalmazott. A felmérés során azt tapasztaltuk, hogy a zsírzópumpa kifogyott és ezért a karbantartóknak ki kellett menniük a műhelybe feltölteni azt.

Ekkor kezdődött csak a sztori érdekes része, hiszen kiderült, hogy a zsír jelentős része a pisztoly és a zsírzó patron közé került. Ez olyannyira megnehezítette a szétszerelést, hogy két karbantartó kellett hozzá. (Az egyikük keze a munka végére be is görcsölt az erőfeszítéstől). Mellesleg a patron tartalmának kb. 2/3 része került kidobásra.

A művelet összesen 42 perc munkaidőt vett igénybe (2 fővel). A gép addig sem került közelebb ahhoz, hogy a termelés dolgozhasson rajta.

Egy zsírzó patron ára 6200 Ft. Heti 5 hasonló karbantartással számolva éves szinten ez nagyságrendileg 1 000 000 Ft veszteséget jelentett.

Akciók:

1. Előre felkészített tartalék zsírzó a karbantartásokra, hogy ne álló gép mellett kelljen feltölteni azokat.

2. A patron kialakításának megfelelő zsírzópisztoly beszerzése.

Érdekesség, hogy később a probléma gyökérokának elemzése során kiderült, hogy nem a pisztoly nem megfelelő kialakítása okozza a zsír átszivárgását. A valós gyökérok a megfelelő tárolási hely hiánya volt. Az eredetileg használt tároló helyre a zsírzópisztoly csak nehezen, összenyomva fért be.

Ez tanulságos példája a PDCA elvű gondolkodás szükségességének. Hányszor fordul elő, hogy a probléma alaposabb megismerése, megértése nélkül csípőből tüzelve határozunk meg akciókat?

Fejlődési lehetőségek – 4. példa

A felmért megelőző karbantartás folyamatának részét képezte a gépben található szűrőpaplanok cseréje is. A méretre vágás azonban a karbantartás ideje alatt, vagyis állásidőben történt.

A probléma kezelésére szupermarketet hoztunk létre a szűrőpaplanok számára.

Mit jelent ez?

Taiichi Ohno (a Toyota termelési rendszer szülőatyja) az ötletet az 1950-es évek amerikai szupermarketeinek működéséből merítette, ahol az áruk a polcokon előre meghatározott mennyiségben és hely szerint elrendezve találhatók. A vevők így hozzáférnek a szükséges áruhoz és a feltöltés is a valós felhasználás szerint történik.

Tehát felmértük, hogy a gyárban milyen méretű szűrők találhatók a gépeken. Ezután sztenderd tárolási helyeket hoztunk létre számukra a minimum és maximum szintek meghatározása mellett. Ez az intézkedés nem csak a felmért karbantartási folyamat idejét érintette pozitívan ily módon.

A megtakarítás nagyságrendileg 11 perc a szűrőcserével járó karbantartások esetében.

Check – Az új karbantartási folyamat és a fejlesztések tesztelése

Elkészült a megelőző karbantartás folyamatának fejlesztett változata immár a TPM operátor bevonásával, csakúgy, mint a meghatározott akciók többsége. Nem maradt más hátra, mint kipróbálni, hogy tényleg működik-e.

Előkészületek:

- Az új folyamat feladattervének és idődiagramjának előkészítése

- A bevont karbantartók tájékoztatása, felkészítése

- A TPM operátor oktatása az új feladatról az elkészült sztenderd munka utasítások alapján

- Egyeztetés az előkészületekről a termeléssel, karbantartási raktárral

A tesztelés:

- A felmérés során a karbantartók az előre meghatározott feladattervet a kezükbe kapták.

- A megfigyelők rögzítették a valós időket és a további észrevételeket, pl. hogy hányszor kellett kimenni a raktárba további alkatrészekért, vagy hogy mikor kerülgették, akadályozták egymást a résztvevők.

Az értékelés:

- A megelőző karbantartás végeztével a csapat tagjai megosztották a tapasztalataikat, érzéseiket, fejlesztési javaslataikat.

- A fejlesztési lehetőségek mellett nagy hangsúlyt fektettünk a pozitívumokra, kiemelkedő teljesítményekre is.

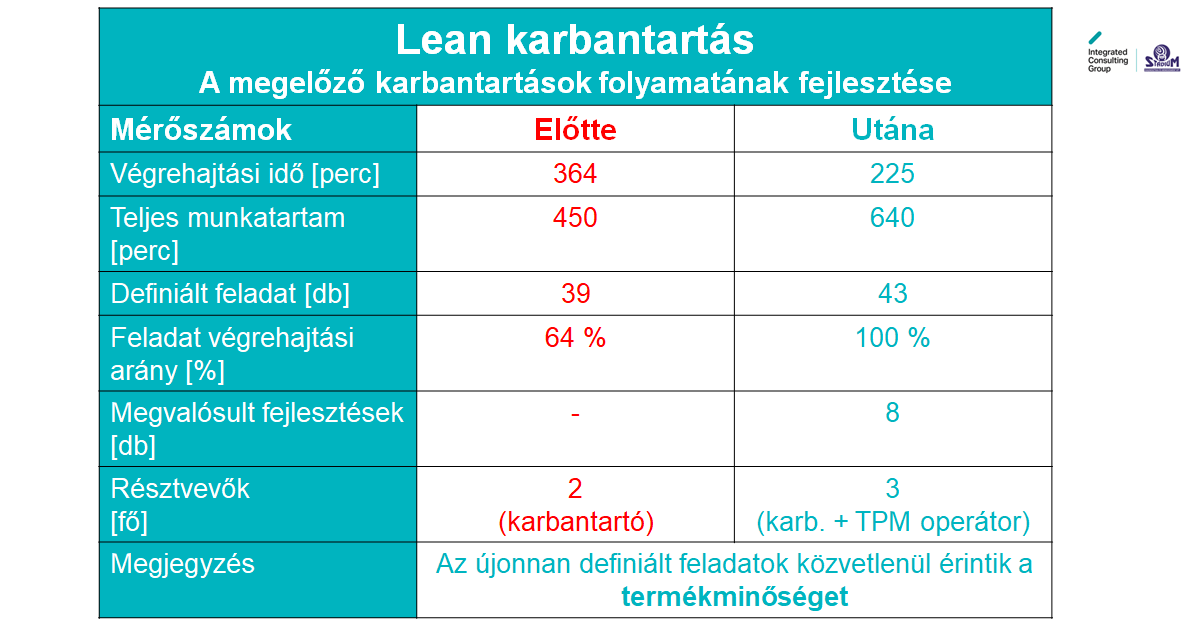

- További akciókat határoztuk meg, pl. a feladatok sorrendjének finomítása a tapasztalatok alapján, illetve az előkészületi lista pontosítása.Összefoglalva a korábbi 6 órás karbantartást sikerült valamivel kevesebb, mint 3,5 óra alatt végrehajtani a teszt során. Ráadásul a feladatok végrehajtási minősége is sokat javult.

Ami hátra maradt:

- Audit rendszer kidolgozása a megelőző karbantartások végrehajtásának értékelésére, fejlesztésére a különböző vezetői szintek bevonásával (Check)

- Az új karbantartási folyamat elindítása hivatalosan is az utolsó simítások végeztével (Act)

- Az eredmények bemutatása, összefoglalása (Act)

- Az elvégzett folyamat standardizálása és a megelőző karbantartási tervek fejlesztése a további kulcs berendezéstípusokra is (Act)

Az új karbantartási folyamat (PM) értékelése