Lean a szolgáltató területeken

A termelési területek hatékonyságának fejlesztése ma már szinte minden cég napi gondolkodásának része. Azonban mi a helyzet a támogató területekkel? Ők nem használnak erőforrásokat? Az ő működésük nem befolyásolja alapvetően a cég működésének eredményességét?

A Toyota Production System (Lean) eszközei a termelésből származnak. Alkalmazhatjuk ezeket sikeresen a támogató területeken (legyen szó a pénzügyről, vagy egy légitársaság működéséről) is? Ha az eszközök szintjén gondolkozunk, akkor a válasz egész biztosan nem. Azonban ha megértjük a Lean gondolatkör alapelveit, akkor azokat lefordíthatjuk a saját nyelvünkre. E gondolatmenetet követi a Lean a támogató területeken tréningünk.

1. A kihívás

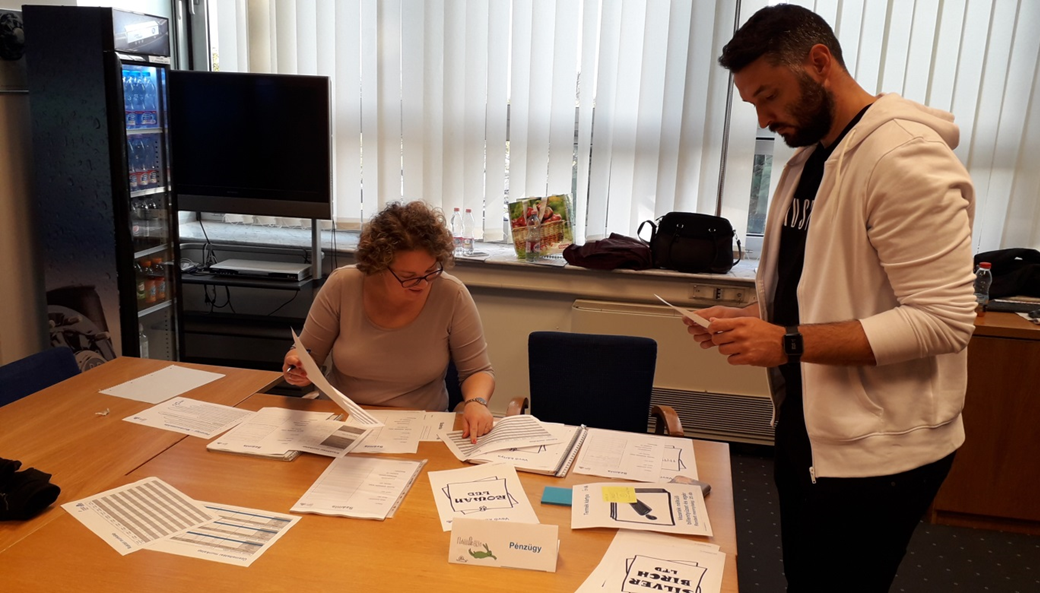

A tréning során a résztvevők egy számlázási folyamat kellős közepébe csöppennek bele. A vevő megrendeléseket ad a cég számára, melyek különböző osztályokon futnak keresztül (Sales, Termelés, Pénzügy, Raktár, Vevőkapcsolati osztály, stb). A feladat célja a megrendelések teljesítése és hogy a vevő határidőre megkapja a helyesen kitöltött számlákat.

2. Az első kör eredményének értékelése

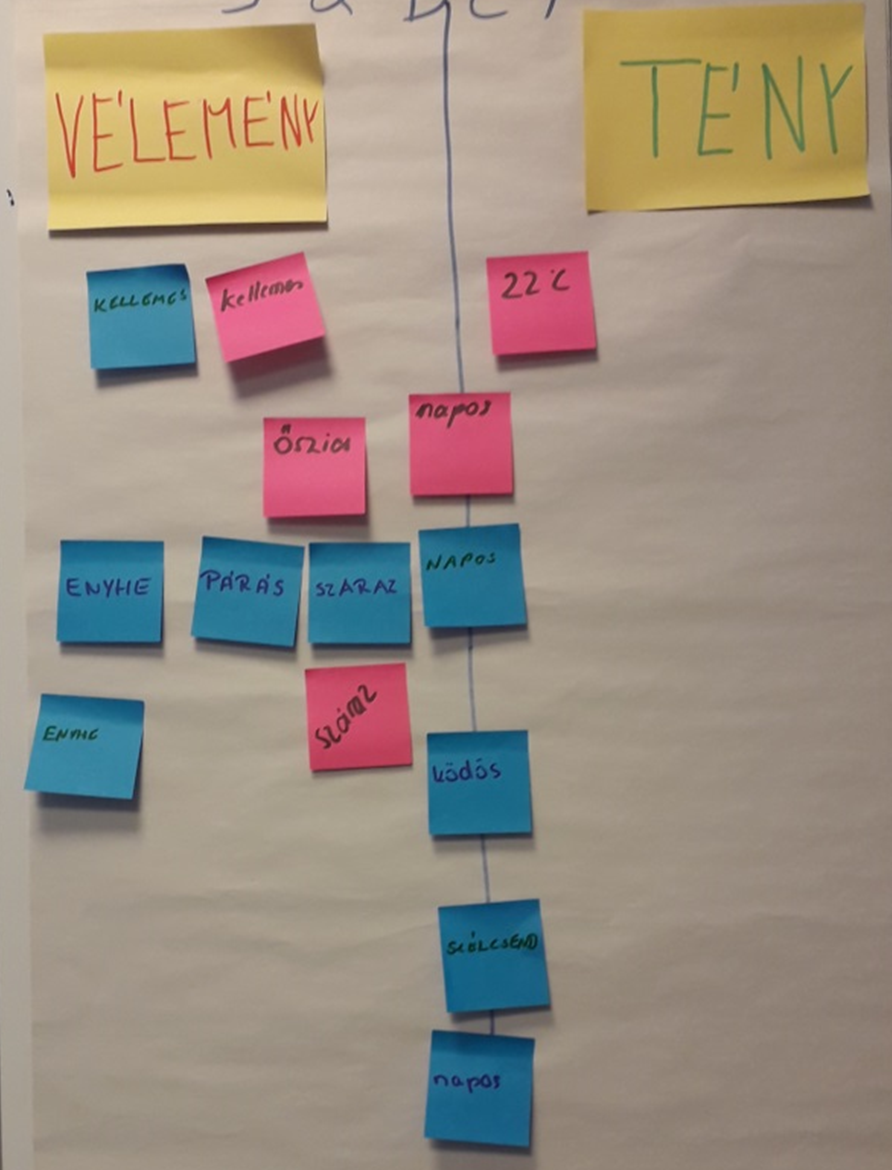

A résztvevők feladata, hogy értékeljék a csapat munkáját a cég felső-vezetése felé. Ilyenkor számos vélemény, öltet, probléma, vagy éppen felelős neve hangzik el, de a tények megfogalmazására igen kevés hangsúly kerül. Tényleg ennyire nehéz lenne tény alapon leírni a bázis állapotot?

Eredmény: 11 megrendelése 0 kiállított számla, számos elvesztegetett lehetőség, mindez 10 ember munkájával.

3. Használjuk a józan eszünket a fejlesztések során

A csapat első körben önállóan ötletel a fejlesztéseken. Lássuk, mire jutunk a szisztematikus gondolkozás és a Lean eszközök alkalmazása nélkül.

Eredmény: 11 megrendelés, 4 kiállított számla, melyeken 6 adat is hibásan szerepelt. A vevő ezt annyira nem bánta, mert a szállítási díj töredékét kellett csak kifizetnie, de a cég működése továbbra is veszteséges.

4. Probléma megoldás következetesen

a. Az egyes folyamatok problémáinak tényszerű azonosítása: A Gemba kifejezés jelentése nem más, mint a hely ahol a dolgok történnek. A csapat tagjai egyesével felmérték a munkafolyamatok működését és azonosították a fő problémákat.

b. A veszteségforrások értékelése az átfutási időre és az erőforrásokra gyakorolt hatásuk, valamint előfordulási gyakoriságuk szerint.

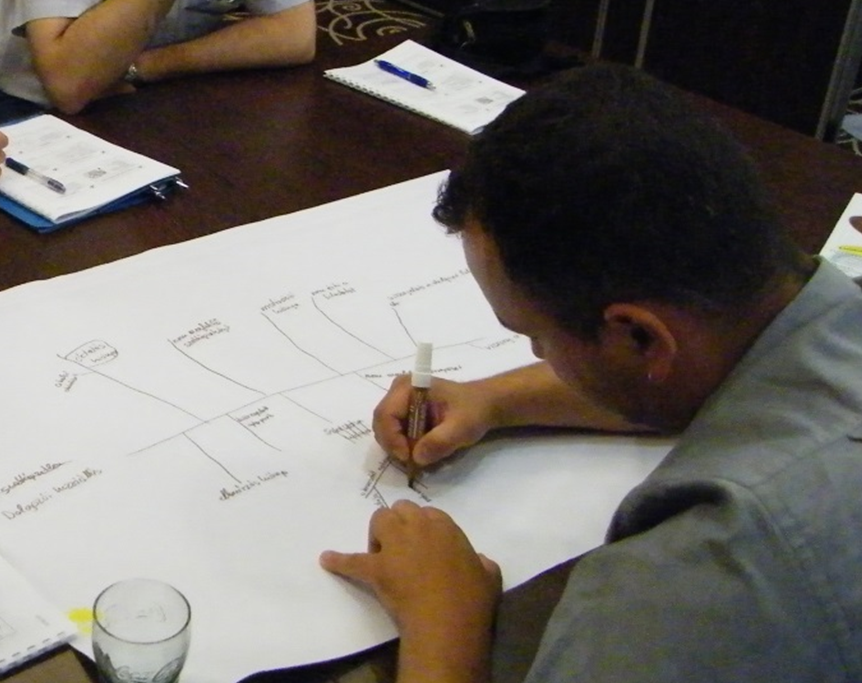

c. A probléma-elemző módszerek alkalmazása (ötletbörze, 5 miért?, halszálka-elemzés) és akciók meghatározása.

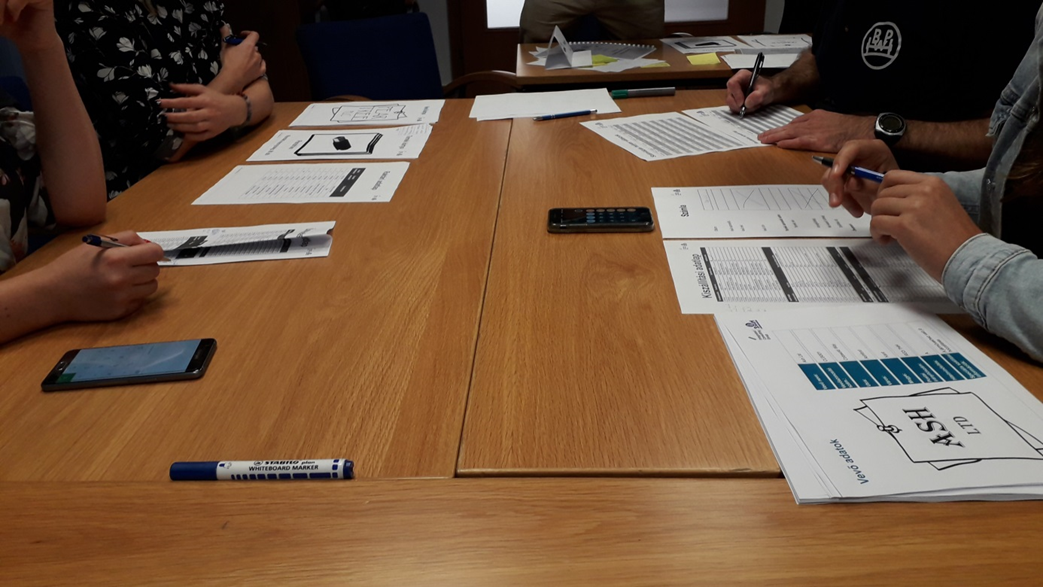

5. További Lean eszközök alkalmazása a támogató területeken

a. A vevői igények azonosítása és a minőség szempontjából kritikus paraméterek számszerűsítése

b. Folyamattérkép: a folyamatok összefüggéseinek megértése (értékáram elemzés (VSM) irodai folyamatokra)

c. A folyamatok kulcs fontosságú elemeinek megértése – SIPOC analízis. E pontban olyan kérdéseket vizsgáltunk, mint hogy „Kik a folyamat „vevői” és „beszállítói”?”, „Melyek a folyamat inputjai és szükséges végeredményei?” „Hogyan zajlik maga a folyamat?”.

d. Ciklusidő felmérés és kiegyenlítés: Az egyes folyamatok munkatartamának felmérése és értékelése hozzáadott érték szempontból ismerős lehet a termelésből. Ez a megközelítés a támogató területeken is alapja lehet a veszteségforrások azonosításának és a ciklusidők kiegyenlítésének.

6. A fejlesztett folyamat működése

A fejlesztett folyamat immáron egy darabos áramlással és mindössze négy fővel is képes a vevői igények teljesítésére.

Eredmény: 11 megrendelésből 11 kiállított számla, 0 elvesztegetett lehetőség, mindez 4 ember munkájával minőségi probléma nélkül.

A fejlesztett, átgondolt munkafolyamat

Néhány visszajelzés a résztvevőktől:

- „Nagyon összeszedett, gördülékeny tréning volt. A termelésben elsajátított módszerek jó alapot képeznek a támogató területek fejlesztéséhez.”

- „Hasznosnak tartottam ezt a gyakorlatias képzést, mert hozzásegített ahhoz, hogy a szemléletet át tudjam ültetni a napi munkába is.”

- „Érdekes és tanulságos, jó volt a sok gyakorlati feladat, amely a harmadik körben meglepő eredményt mutatott az első körhöz képest.”

- „Hasznos ismereteket tudtam elsajátítani, tetszett a szimuláció. Látványos volt a kiinduló állapot és a fejlesztett állapot közötti különbség.”